La bi-injection ou injection plastique bi-matière est un procédé d’injection plastique permettant de produire sur une seule presse, avec un seul outillage, une pièce composée de deux matières aux caractéristiques différentes. Par exemple, pour des pièces nécessitant deux couleurs ou deux niveaux de dureté différents. Spécialistes du moulage par injection plastique, nous avons développé un réel savoir-faire autour de la bi-injection de matières plastiques.

S’il s’agit d’une solution qui peut s’avérer rentable (en temps et en coût), elle répond aussi à des contraintes de fabrication très précises. Le moulage par injection bi-matière nécessite en effet une certaine technicité et une bonne maîtrise dans la conception des outillages, dans le choix des matières et dans la phase d’injection elle-même. C’est pourquoi nous vous accompagnons en amont de votre projet pour en assurer la faisabilité et la viabilité.

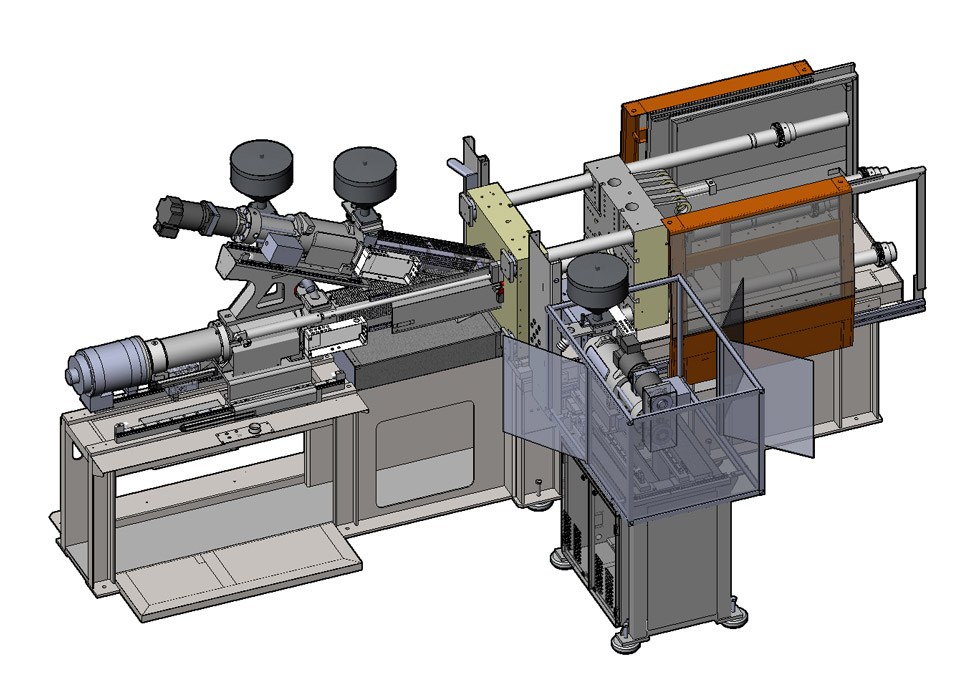

Notre atelier d’injection est équipé de presses automatisées et adaptées pour réaliser ce type de procédé (jusqu’à 480 tonnes). La fabrication des moules dédiés à la bi-injection st également internalisé dans notre atelier mécanique.

QUELLES APPLICATIONS POUR VOS PIÈCES EN BI-INJECTION ?

Les applications de la bi-injection peuvent être relativement nombreuses et se retrouvent dans une variété d’industries tels que les produits ménagers, cosmétiques, électriques ou de plus en plus dans le secteur de l’automobile.

Nous intervenons régulièrement sur la production de pièces plastiques bi-matières de toutes sortes selon les besoins de nos clients. Ci-dessous 3 exemples de pièces que nous avons réalisées, illustrant les trois principales applications de l’injection thermoplastique bi-matière :

ESTHÉTIQUE

Une application très courante du procédé de bi-injection est de produire des pièces composées de deux matières similaires mais de couleurs teintées masse différentes : ici, un blanc crème avec du rouge.

Pièce bi-matière pour le

secteur alimentaire.

Matières : PP et PP

FONCTIONNEL

Une autre application de la bi-injection est d’injecter sur une matière rigide une

matière allant donner un effet soft ou grip sur une zone fonctionnelle de prise en main (matière souple ou non) : effet grip tactile sur du rouge matte.

Pièce bi-matière pour le

secteur industriel.

Matières : ABS et SEBS

ÉTANCHÉITÉ

Une troisième application de l’injection bi-matière permet de développer des fonctions d’étanchéité, avec le moulage de joints directement sur la pièce concernée, sans passer par une étape d’assemblage après injection.

Pièce bi-matière pour le

secteur automobile.

Matières : PA et SEBS

D’autres applications sont possibles selon le type de pièce et les spécificités de votre produit. La bi-injection va également permettre de produire une pièce transparente comportant une zone opaque (colorée ou non) ; des graphiques colorés et des finitions élégantes qui améliorent la fonctionnalité de votre produit et sa valeur ajoutée. Il sera possible de réaliser des zones rigides avec des zones souples : effet charnière, zone d’amortisseur, bouton poussoir etc.

Les matières compatibles en bi-injection.

De manière générale tous les polymères thermoplastiques sont compatibles avec le procédé de bi- injection, des plus simples aux plus techniques. Pour les matières souples, la matière surmoulée est généralement du SEBS/TPE (Styrene-ethylene-butylene-styrene) ou du TPU (Thermoplastique polyuréthane) avec différents niveaux de shore et textures possibles. Le plus souvent, les deux composants assemblés sont différents mais similaires et avec une bonne compatibilité chimique.

Quels sont les avantages et inconvénients de la bi-injection ?

Le choix du recours ou non à l’injection bi-matière va dépendre de plusieurs contraintes intrinsèques à votre projet et une étude préliminaire est généralement nécessaire pour valider votre choix. L’injection bi-matière est souvent destinée à la production en grandes quantités, pour des géométries complexes ou lorsque qu’un surmoulage n’est pas approprié. Nous vous présentons ci-dessous quelques avantages et inconvénients de ce procédé par rapport à la mono-injection ou le surmoulage :

AVANTAGES DE LA BI-INJECTION

– Coût unitaire pièce réduit

– Suppression d’une étape d’assemblage

– Une seule phase de production (délais

réduits)

– Géométries complexes possibles

– Meilleure intégrité et durabilité

INCONVÉNIENTS DE LA BI-INJECTION

– Une machine de gros tonnage est requise

– L’ outillage est plus complexe et plus cher

– Temps de cycle plus long

COMMENT FONCTIONNE LE PROCÉDÉ DE BI-INJECTION ?

De manière générale, le procédé est relativement similaire au moulage par injection classique (mono-matière). Les matières vont être amenées à leur point de fusion puis venir remplir les cavités du moule. En bi-injection nous allons utiliser une presse à injecter équipée d’une seconde vis et trémie pour venir injecter en même temps la matière complémentaire. La définition du plan de joint est généralement validée lors de la phase d’analyse de pièce.

En injection mono-matière, la résine est injectée dans une cavité et après le temps de refroidissement approprié, les deux moitiés du moule d’injection s’ouvrent et la pièce est éjectée. Dans le moulage bi- matière, les deux résines sont injectées dans le moule. Pour cela un espace doit être créé dans ce dernier pour accueillir la résine supplémentaire. Pour ce faire, il existe plusieurs méthodes de bi-injection pour les outillages : à rotation, translation, écluse ou transfert par robot.

En fonction des propriétés de la pièce et des contraintes du projet, notre équipe de designers et ingénieurs se chargent de déterminer pour vous la solution la plus adaptée entre ces différents outillages.

L’INJECTION BI-MATIÈRE CHEZ FPM INJECTION

Avant d’inclure la solution de bi-injection dans votre cahier des charges, n’hésitez pas à nous contacter pour en déterminer la faisabilité et la rentabilité. Notre organisation interne nous permet en effet de vous accompagner dans votre réflexion, car nous avons l’avantage de posséder notre bureau d’études et notre atelier mécanique en interne.

Nous travaillons généralement en plusieurs étapes :

– Etude de faisabilité

– Analyse pièce

– Design et conception de l’outillage en interne

– Analyse Moldflow

– Usinage de l’outillage

– Essais et validation

– Production série

Nous pouvons également intervenir sur le surmoulage d’inserts (métalliques ou plastiques) si vous avez des composants à intégrer à votre pièce plastique.

Posez votre question