Chez FPM Injection nous accompagnons régulièrement des clients de secteurs d’activité confondus de la phase de prototypage à la production série / industrialisation. Cela offre un confort dans le suivi et la connaissance des contraintes du projet dans la durée.

Nous souhaitions illustrer dans cette actualité le déroulement possible d’un projet de ce type avec un boîtier connecté que nous produisons et assemblons en Chine pour une entreprise du secteur de l’équitation.

Phase de prototypage : tests et validations

Cette phase va permettre de tester et valider certaines contraintes. Pour ce projet nous avons réalisé des prototypes afin de valider la matière, la fonctionnalité et l’assemblage. Le client a également pu effectuer les tests de chute pour valider la résistance de la matière. En effet ce boîtier est destiné à une utilisation en extérieur et soumis à des contraintes physiques et risques de chute fréquents.

Nous avons réalisé 3 sets complets, composés de 5 éléments :

– Coque inférieure : usinage ABS/PC, peinture noire

– Coque supérieure : usinage ABS/PC, peinture noire, marquage

– Goupille : usinage ABS/PC, peinture noire

– Joint : Coulée sous vide, Shore A70 (teinté masse en noir)

– Capuchon USB : Coulée sous vide, Shore A70 (teinté masse en noir)

Cette phase de prototypage s’est déroulé sur quelques semaines et a permis au client de préparer le lancement série de leur produit. Un fois prêts à démarrer, nous avons débuté la phase d’industrialisation : fabrication de l’outillage, injection plastique et assemblage.

Phase d’industrialisation : injection et assemblage

Cette phase de pré-lancement est importante pour le client afin d’assurer la réussite commerciale et la pérennité du projet sur les années à venir. De notre côté, cette phase fut découpée en plusieurs étapes.

Phase d’analyse pièce

Durant cette étape, nous optimisons la pièce afin de la rendre injectable au mieux. Notre bureau d’études interne a réalisé une analyse Moldflow pour ce projet car nous ne pouvions pas injecter sur les faces visibles. Cette étude nous a permis de déterminer le type et point d’injection optimal.

Conception et fabrication des outillages

Un fois l’optimisation pièce terminée, nous avons démarré la conception et l’usinage de l’outillage dans notre atelier mouliste en interne. Nous sommes partis sur un outillage deux empreintes (1+1) pour les deux coques. Cette phase d’usinage a duré autour de 5 semaines. Nous réalisons ensuite jusque 3 essais avant de valider le lancement de la production série.

Phase de qualification des pièces

Après la phase de prototypage, le client a donc confirmé la matière PC/ABS. On est donc parti sur un seuil dans un éjecteur à l’intérieur de la pièce. À la suite des essais des outillages et à la production des premières pièces, nous avons qualifié les pièces avec notre client. Nous avons procédé à plusieurs phases de tests et qualifications :

- Validation fonctionnelle :

– Test d’étanchéité avec les joints que nous fournissons (à 1,2m d’eau)

– Rapport dimensionnel - Validation visuelle :

– Aspect esthétique

– Aspect d’injection

– Finition de la pièce. Sur cette pièce, nous sommes sur une finition mi charmilles/mi poli miroir avec un marquage.

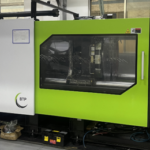

Phase d’injection plastique

Après validation finale des pièces par le client, nous avons fait la passation entre notre service développement et notre service industrialisation. Puis nous avons pu passer la phase de production sur nos machines d’injection robotisée.

Notre process, automatisation et dossier qualité nous permettent d’assurer une qualité constante sur toute la durée de vie du projet.

Approvisionnement et assemblage des composants

Afin de rationaliser l’industrialisation du produit de notre client nous avons proposé une prestation globale avec l’approvisionnement des composants du produit. Nous avons réalisé la fabrication du joint silicone et du capuchon de port USB (étanche, en silicone également). Par ailleurs nous avons approvisionné les aimants ainsi que la plaques support en aluminium.

Un projet de production de boîtier connecté ?

Quel que soit l’état d’avancée de votre projet nous sommes à votre écoute pour répondre à vos interrogations concernant la production de votre boîtier. Parlez-nous de votre projet, n’hésitez pas à nous contacter.

Posez votre question